化的生产模式正在深刻改变制造业的面貌。其中,CNC数字控制机床作为现代精密加工的核心设备,其远程监控数据上云慢慢的变成了实现人机一体化智能系统的关键环节之一。

实时监控与预警:通过蓝蜂数字控制机床网关与现场机床设备相连,无缝对接,将CNC数字控制机床的运作时的状态、加工参数、故障

等关键数据实时上传至云端,管理人能随时随地获取设备状态,及时有效地发现异常并采取应对措施,明显降低因设备故障导致的停机时间,提高生产连续性。

云平台具备强大的数据处理与分析能力,能够对机床监控数据来进行深度挖掘,揭示设备性能瓶颈、工艺优化空间等深层次问题。企业可根据大数据分析结果调整设备设置、改进加工策略,甚至预测设备维护周期,实现从被动

资源整合与协同:数据上云使得多台分散的CNC数字控制机床形成一个虚拟的云车间,便于企业统一调度、协调生产资源。此外,跨地域、跨企业的数据共享也为企业间协作、供应链优化提供了可能,有助于构建灵活性更好、高效的制造生态系统。

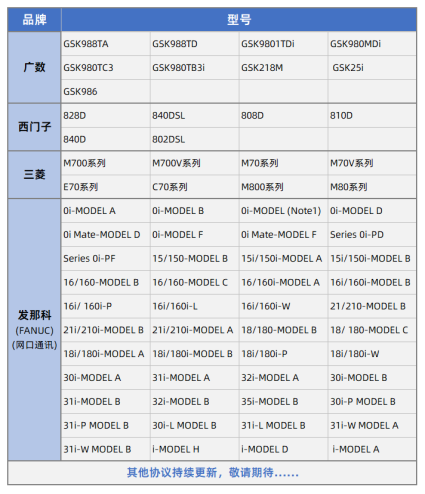

协议与标准:遵循相关的工业通信协议(如OPCUA、PLC协议、数字控制机床协议等),确保不一样的品牌、型号的CNC数字控制机床与云平台间的互联互通。

提升制造效率:通过对CNC数字控制机床的远程监控与数据分析,企业能精准掌握设备利用率、加工效率等核心指标,针对性地进行产能优化。例如,通过合理排产避免设备空闲,通过优化切削

质量:实时监测机床的振动、温度、生轴转速等参数,可及时有效地发现并纠正可能会引起产品质量上的问题的操作偏差或设备故障。同时,通过对历史数据的

降低运维成本:基于EMCP云平台的数据分析,企业能精准预判设备维护需求,实施预防性维护,减少突发故障带来的高昂维修费用及停工损失。此外,远程诊断功能使得部分问题无需技术人员亲临现场即可解决

孤岛问题 /

随着工业4.0时代的到来,智能制造和工业互联网成为了推动制造业转变发展方式与经济转型的重要力量。

作为制造业的核心设备,其运行效率与稳定性必然的联系到企业的生产效益。因此,实现

运维 /

对滚珠丝杆的要求 /

中起哪些作用? /

主轴的结构、性能指标、品牌选型以及维护保养等方面的知识,以便更好地了解和掌握

主轴的结构选型及维护保养 /

随着现代机械加工对复杂化、精密化、大型化以及自动化设备的要求不断提高,

设备对加工质量及效率起着关键乃至核心作用,其造价往往相当昂贵。因此加工设施的损坏或故障停机

系统方案 /

随着现代机械加工对复杂化、精密化、大型化以及自动化设备的要求不断提高,

设备对加工质量及效率起着关键乃至核心作用,其造价往往相当昂贵。因此加工设施的损坏或故障停机

系统方案 /

开源项目 /

解决方案 随着现代机械加工对复杂化、精密化、大型化以及自动化设备的要求不断提高,

之一。它大多数都用在轴类零件或盘类零件的内外圆柱面、任意锥角的内外圆锥面、复杂回转内外曲面和圆柱、圆锥螺纹等切削加工,并能进行切槽、钻孔、扩孔

的编程、操作和修东西的人必须经过专门的技术培养和训练,要有机械加工工艺、液压、测量、自动控制等方面的知识,这样才可以全方面了解和掌握

OpenHarmony语言基础类库【@ohos.process (获取进程相关的信息)】

实现机器人操作系统——ADI Trinamic电机控制器ROS1驱动程序简介

【紫光同创盘古PGX-Lite 7K教程】——(盘古PGX-Lite 7K开发板/PGC7KD-6IMBG256第四章)数码管动态显示实验例程

【Vision Board创客营连载体验】RA8D1 Vision Board初体验